Dettagli

La nuova soluzione di Retuner che potenzia ed estende le funzionalità del MiniMES5.0 a nuove aree per il monitoraggio, controllo e gestione dell’intero ambiente di fabbrica.

xMES è un extended Manufacturing Execution System di nuova generazione, che permette la massima integrazione di processi Industry 5.0 all’interno del layout di produzione.

VANTAGGI

- Schedulazione flessibile

- Intralogistica

- Gestione turni e personale

- Manutenzione degli asset produttivi

- Integrazione della supply chain

- Monitoraggio degli ESG a partire dai consumi energetici

Il MES esteso al monitoraggio degli ESG aziendali

In un’azienda manifatturiera, la sostenibilità si declina dal punto di vista ambientale, economico e sociale. Ciò abilita il miglioramento dell’efficienza dei processi produttivi, che a sua volta permette di ottenere risparmi di risorse energetiche, delle materie prime, dei tempi di lavorazione manuali su macchine e personale.

Il nuovo Piano TRANSIZIONE 5.0 pone l’attenzione sul miglioramento dell’efficienza dei processi produttivi per il risparmio di risorse energetiche, affiancandola alla produzione e all’autoconsumo di energia.

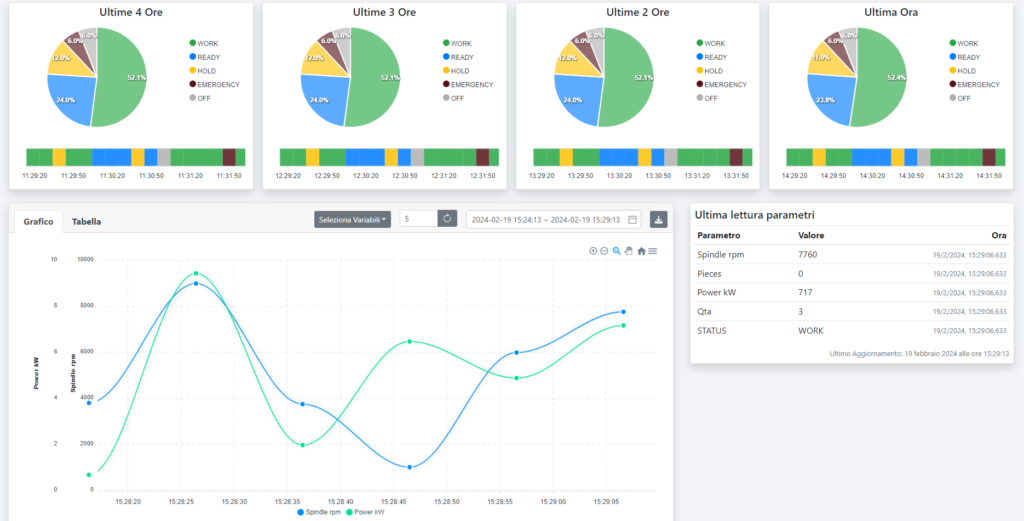

xMES comprende funzionalità di monitoraggio dei consumi energetici e di tutti i parametri che concorrono a costruire gli ESG aziendali.

Con X-MES i dati raccolti dal campo, certificati e normalizzati in tempo reale dalle altre componenti della suite RETUNER®, possono essere analizzati secondo la dimensione ENERGIA, e con tecniche di drill-down arrivare a definire il consumo energetico di ogni lavorazione e per ogni singolo pezzo prodotto.

Il consumo energetico diventa così una variabile monitorata e tracciata per ogni produzione e per ogni prodotto. Il calcolo integrale tra energia consumata e quantità di prodotto ottenuto in ogni lavorazione permette di misurare l’andamento del consumo energetico per produzione equivalente.

Con una gestione integrata dei dati e una analisi delle serie storiche dei processi di produzione incrociati con i costi dell’energia comperata o in auto produzione, è possibile evidenziare progressioni nei consumi rispetto alla produzione e definire il carbon footprint di ogni singolo prodotto.

Il MES per la intralogistica

Nelle aziende manifatturiere l’intralogistica sta diventando sempre più determinante per migliorare la competitività aziendale.

Oggi i flussi logistici di merci e materiali all’interno di un’azienda sono costituiti da sistemi e impianti caratterizzati da progressivi e alti livelli di automazione, come i magazzini automatici, e da componenti tecnologiche come alimentatori meccanici e pneumatici, apparecchi di sollevamento, sensori, robot, pallettizzatori, sistemi di confezionamento, sistemi per la gestione dati, software per la logistica.

xMES integra all’interno delle funzionalità la gestione dei flussi intraziendali di semilavorati e prodotti finiti. Permette la gestione e il tracciamento dei prelievi di materiali dal magazzino materie prime fino al versamento della produzione di prodotti finiti, passando per tutte le fasi di lavorazione del ciclo produttivo.

Offre, inoltre, funzionalità di controllo della materia prima prelevata attraverso la scansione del relativo codice a barre con blocco sull’avvio della lavorazione, nel caso in cui il materiale non corrisponda a quello previsto per la particolare lavorazione o macchina. Si impediscono così potenziali errori che, nei casi più estremi, possono portare a un fermo macchina con conseguenti perdite di produttività e costi di riparazione del macchinario.

La gestione “smart” dei materiali in transito all’interno dello stabilimento è corredata dall’integrazione, semplice e standardizzata attraverso interfacce API Restful, con altri sistemi come ERP, MRP o WMS già presenti in azienda.

Attraverso queste integrazioni xMES diventa parte integrante dell’infrastruttura IT, comunicando in automatico a sistemi terzi il consumo di materiali grezzi e il versamento di prodotti finiti e semilavorati non appena la lavorazione è terminata.

Grazie a queste caratteristiche xMES può gestire un numero di fasi del processo di intralogistica progressivamente più ampio fino a integrare l’intera supply chain sia in entrata che in uscita.

Scarica la nostra guida pratica al Piano Transizione 5.0

Architettura

La soluzione RETUNER, posizionata tra l'azienda e la struttura organizzativa, collega e integra i due livelli secondo un modello di accoppiamento debole. Il principale vantaggio è che i due livelli possono evolvere indipendentemente nel tempo, consentendo il cambio di macchinari da un lato o la sostituzione del software applicativo dall'altro, senza influire sulla loro interconnessione e integrazione.

Approfondisci